Das (Industrial) Internet of Things generiert Unmengen an Daten. Daten, die wir zum Beispiel in Data Lakes ablegen. Und unbedingt nutzen sollten. Zur Steigerung der Produktqualität, der Produktionsprozessoptimierung oder optischen Qualitätssicherung. Wie können nun die Informationen aus diesen Daten geholt werden, um das zu erreichen? In dieser vierteiligen Webinarreihe teilen wir unsere Learnings und Ergebnisse aus bisherigen IIoT Projekten mit Ihnen und zeigen Ihnen, wie Sie einen echten Mehrwert aus Ihren Daten holen können.

In vielen Produktionsprozessen ist die frühzeitige Erkennung von Qualitätsproblemen ein wichtiger Faktor: zeitlich aber vor allem auch finanziell. Je früher im Prozess erkannt wird, dass die Werkstücke für die nächsten Prozessschritte nicht geeignet sind, desto eher kann darauf reagiert werden.

Die Analyse, Aufbereitung und Interpretation der vorliegenden Daten von einem Data Scientisten können die Ursachen oder kausale Zusammenhänge aufdecken, warum beispielsweise Maschinenausfälle oder die Ausschussproduktion zu einem bestimmten Zeitpunkt höher als üblich waren.

Eine optische Qualitätssicherung kann direkt in die Produktion eingebunden werden, dadurch können Fehler direkt dort erkannt werden, wo sie entstehen und folglich auch zeitnahe eingegriffen werden. Ein weiterer Vorteil einer automatisierten Qualitätssicherung ist die leichte Skalierbarkeit, denn die künstliche Intelligenz, in Form eines neuronalen Netzes, kann auf mehreren Maschinen eingesetzt werden und in mehreren Werken. Dieser übergreifende Einsatz verringert nicht nur die Entwicklungskosten pro Maschine/Werk, sondern stellt auch einen einheitlichen Standard her, da die optische Qualitätssicherung nicht mehr durch das subjektive Empfinden beeinflusst wird. Abschließend ist ein neuronales Netz nicht nur ein verlässliches Qualitätssicherungswerkzeug, sondern kann auch die Datenbasis für eine Produktionsoptimierung liefern. Denn nur wenn wir wissen wo, wann, welche und wieviele Fehler passieren, können wir der Frage nachgehen warum diese Fehler passieren und diese entsprechend vermeiden.

In unseren Webinaren starten wir mit einem Überblick über die Technologie. Wir zeigen Ihnen verschiedenste Anwendungsszenarien und gehen dann in die Tiefe einzelner Projekte. Wir zeigen, welche Datengrundlage benötigt wird und welche Erkenntnisse aus den Daten gewonnen werden.

Nutzen wir gemeinsam das Potential der Daten! Wir freuen uns auf Ihre Teilnahme.

Im ersten Teil zeigen wir anhand verschiedener Anwendungsbeispiele das enorme Potential von IIoT, Data Science und Künstlicher Intelligenz auf und welchen Nutzen die äußerst wirkungsvolle Kombination dieser drei Bereiche in der Produktion für Sie hat.

Die Anwendungsszenarien von IIoT und KI sind vielfältig und reichen von einer automatisierten (optischen) Qualitätssicherung mit Machine Learning über Predictive Maintenance mit dem Ziel „zero downtime“ bis hin zur Produktionsprozess- und Qualitätsoptimierung mit Predictive Analytics.

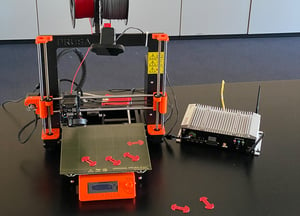

Die praktische Umsetzung eines IIoT Projektes zeigen wir Ihnen im zweiten Teil. Anhand eines vorbereiteten ShowCase sehen Sie, wie automatisierte Qualitätssicherung umgesetzt werden kann. Ein 3D-Drucker stellt das Produktionsumfeld in diesem Szenario dar. Während des Druckvorgangs werden Sensorwerte, aber auch permanent Bilder des Druckvorgangs aufgezeichnet. Diese Daten verarbeiten wir mit einer Azure IoT Pipeline und wollen daraus Daten für die Qualitätsbestimmung sammeln. Nach einer lokalen Verarbeitung (auf dem HPE Edge Device, HPE Edgeline EL20) werden die Daten im Azure Data Lake gespeichert.

In Kombination mit den Bildern aus dem Produktionsprozess finden wir die Ursachen für Fehldrucke und können diese in weiteren Druckläufen vermeiden. Welche Arten von Daten und wie viele davon benötigt werden, um zu fundierten Ergebnissen zu kommen werden wir mit Beispielen demonstrieren.

So verfolgen Sie den Weg der Daten vom Sensor bis zum Bericht mit und sehen, wie man ein IIoT Projekt aufsetzt.

Im dritten und vierten Teil gehen wir anhand realer UseCases in die Tiefe einzelner, umgesetzter Projekte. Wir zeigen Ihnen das jeweilige Vorgehensmodell im Detail, welche Herausforderungen zu meistern waren und welche Ergebnisse wir gemeinsam mit unseren Kunden erreicht haben.

Wie unser Kunde AMAG Data Science und Predictive Analytics zur Qualitätssicherung und Optimierung von Produktionsprozessen nutzt, zeigen wir Ihnen in diesem Praxisvortrag.

Bis zum fertigen Erzeugnis spielen eine Unmenge an Einflussfaktoren zusammen. Die Überprüfung auf Fehler ist hier allerdings erst ganz am Ende des Prozesses möglich. Daher mussten wir gemeinsam einen Weg finden, um schädliche Produktionsbedingungen bereits zu identifizieren, bevor Ausschuss produziert wird. Neben der Korrelation von Daten unterschiedlichster Herkunft, war die korrekte Transformation von Sensordaten eine besondere Herausforderung.

Mit Hilfe statistischer Analysen werden aus generierten Daten Änderungen im Rohmaterialeinsatz oder Anpassungen von Prozessparametern abgeleitet. Durch die Optimierung dieser Einflussgrößen lässt sich der Ausschuss verringern und Kosten einsparen.

Im dritten und vierten Teil gehen wir anhand realer UseCases in die Tiefe einzelner, umgesetzter Projekte. Wir zeigen Ihnen das jeweilige Vorgehensmodell im Detail, welche Herausforderungen zu meistern waren und welche Ergebnisse wir gemeinsam mit unseren Kunden erreicht haben.

Zusammen mit unserem Kunden SAG stellen wir Ihnen den zweiten Use Case vor. In dem gemeinsamen IoT-Projekt wurde eine gesamte Produktionslinie angebunden, diese Daten in übersichtlichen Power BI Dashboards visualisiert und der OEE auf Basis valider Maschinen- und SAP-Daten berechnet. Anschließend wurden mit Analysen der erhobenen Daten jene Parameter identifiziert, die Einfluss auf die Produktqualität haben.